HUMMER H1 MAINTENANCE Page64

4Passenger SLANT BUCK OHV6500ccDiesel V8 2010/4/1更新

AM-General Hummer H1のメンテ

![]()

![]()

2010/3/7

テスト走行してまいりました。(^_^;)凄く調子良いです・・・

自宅を出てバイパスを走行,車も居ないのでガスペダルを信号スタートで全開・・サイドマフラーの時は吹きと音は良かったが加速,スピードと体感加速が着いて来ない・・・スカスカ(車検に出している友人も言っていた・・・)な感じだったのがグイーーーッと来る・・・。(゜゜)v良いじゃん・・・

過去の感じからだと今のマフラー > ノーマルマフラー > サイドマフラーの順番です,更に車内騒音も無くなり音楽が普通に聞けるように成った。(#^.^#)v大満足で歓喜の雄たけび『ヒーハァーーー!!』が上がる・・・・笑

最大にマフラーも熱くなったと思い路肩に入りエンジンをかけたまま非接触レーザー温度計で測定(外気温17℃)・・・サブマフラー出た所85℃,下部ステンレスストレート接合部53℃,その中間33℃,応急接続部35℃,縦ステンレスストレート曲がり部38℃,縦ストレート一番太い所20℃,排気口24℃。(^_^;)高速並のバイパス巡航流れに乗っているスピードでの測定・・・

このステンレスマフラーカッター(SAの販売品名では)良い仕事しています。(*^。^*)v排気音,体感パワー共に『☆☆☆みっつですーーー!!』

![]()

3/8

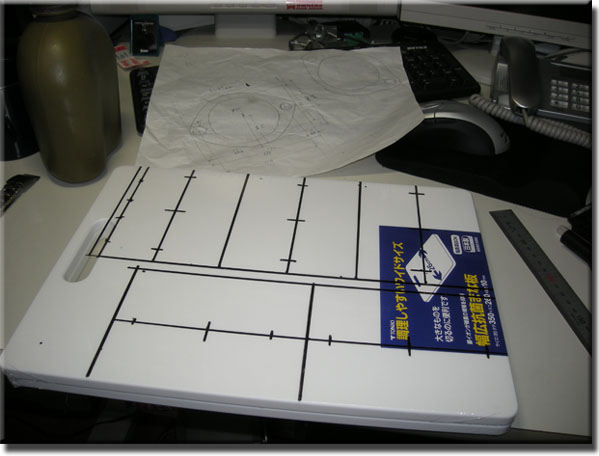

これは何でしょう・・・・・。(^_^;)正解!!

Made in

Japanの樹脂まな板・・・。

アルミ切削でと考えていましたが弟の工場の大きい方のフライス盤が使えない・・・小さい方は使えるがエンドミルの大きいのが使えないので50mmのアルミは貫通出来ない。(^_^;)裏表すれば抜けますが・・・

そこで昨日の温度測定の結果,この樹脂材質の耐熱温度は70℃,フライス盤使わなくても手作業で行きましょう。(^_^;)誰でも出来るように・・・・

先ずは罫書き。

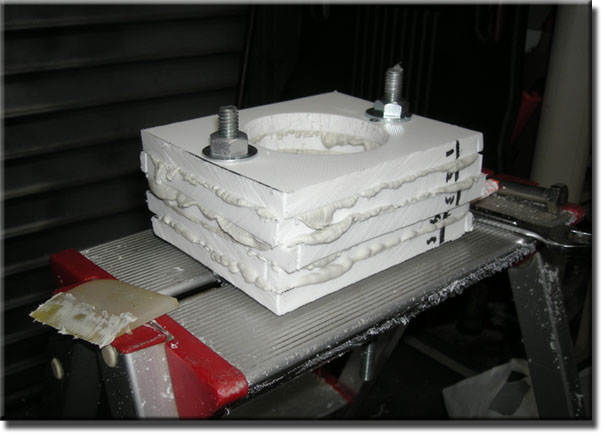

下穴を開けて,コアカッターで75パイを5個抜きます。

ザックザック切れます。

![]()

ここまで30分

塩ビ管用ノコでゴリゴリ引きます。

ボルトに通しながら一枚一枚耐熱シール材を塗布します。

5枚重ねてボルトナットで締め上げます。

![]()

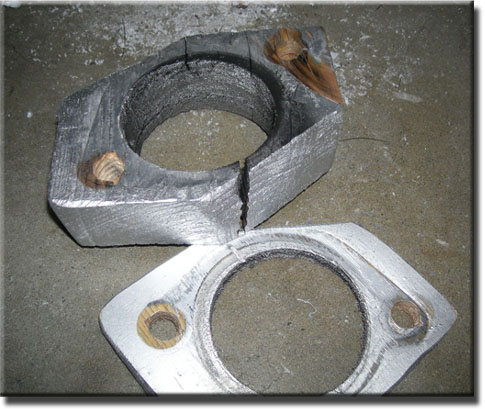

ある程度乾燥した次の日,外形をノコとサンダーで成形し仕上げをベビーサンダーで整えます。

木で作ったシミュレーション用のジョイントを外して見てビックリ!!(^_^;)NAディーゼル6500ccを『なめたら,いかんぜをーーー!!』

バックリと単板40mmの方は割れていました・・・・。(^_^;)

不安要素を抱えつつも樹脂ジョイントと交換しました。(^_^;)アルミもやはり作りましょ・・・

![]()

3/22

材料が足りないのでDIYへ天気も良いしFan to

Drive.・・・何か樹脂の熔ける匂いが。(^_^;)フル加速でエンジン回転高めでマフラーを焼こうと・・・

現場に着いて樹脂ジョイントみるとボルトが緩んでいる・・・。(^_^;)違う樹脂が溶けてステンレスのフランジが潜り込んでいる・・・

何処からか脳に神の御声が聞こえてくる『なめたらいかんぜを!!』・・・。(^_^;)アルミジョイント製作します・・・

![]()

3/24

![]()

![]()

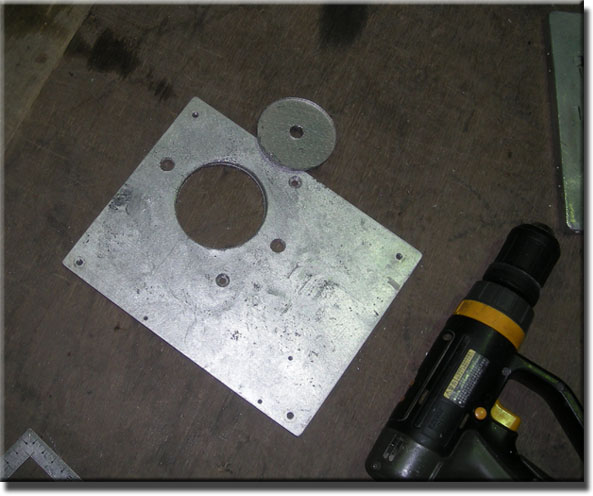

先日,樹脂のマフラーフランジジョイントが溶けたので(当然の結果ですが・・・)アルミ製の製作開始,アマ無線機と同時進行で夜間と昼間時間の空いた時に作業しています。

相変わらず弟(シルク印刷)の工場のフライスは空いていないので大きなアルミ魂は加工出来ない,工場の倉庫を見ると古いシルク印刷のスタンプマシンが3台転がっている。

弟に聞くと古くてガタが出たので製品の印刷精度が出ないので廃棄していて部品取りにしているらしい・・・いらないという事でバラす。(^_^;)丁度25mmと15mmと5mmのアルミ板がとれた・・・弟が言うにはこのマシン3台で新車ベンツの350クラスが来るそうだ・・・

ベンツでアルミジョイントを作るのか・・・超リッチな気分。(^_^;)v

画像は義弟の建築板金屋のボール盤を拝借,今回フライス盤とか言うハイテクは使用せず誰にでも出来る工法で施工します。(^_^;)・・・手間暇はかかりますが・・・そこが楽しい

ダイヤモンドコアは長過ぎでしかも軸がズレテいるのでセンターが出ない,アルミに接触すると弾かれる。

コンクリートビットのコアを使うが音が凄いし時間がかかる5mmのアルミを抜くのに2時間かかりました。(^_^;)これはアカン!!・・・と言うかアルミを切るように設計されていません・・・

一番厚みのある25mmで挑戦,ある程度行くとアルミのネバリでコアの回転が辛い・・・ここはガトリング作戦に切り替え。

4mmのドリルでコアの円周上を抜いて行く。(^_^;)面白くなった所で18時を回ったので建築板金屋は閉店・・・

明日はギッシリ仕事が詰まっているので明後日やね・・・。

![]()

3/27

コアの円周上に開けた上からサラにコアカッターを回し貫通します。

穴空けは終わりました。

高速カッターで切りますがアルミは鉄ほど切れません。

カッターの砥石の目が詰まります,音は煩いし・・・頭痛に成りました。(^_^;)18時回ったので止めました・・・

まだまだ続きますよ・・・・(^_^;)本人は楽しいけど・・・・・